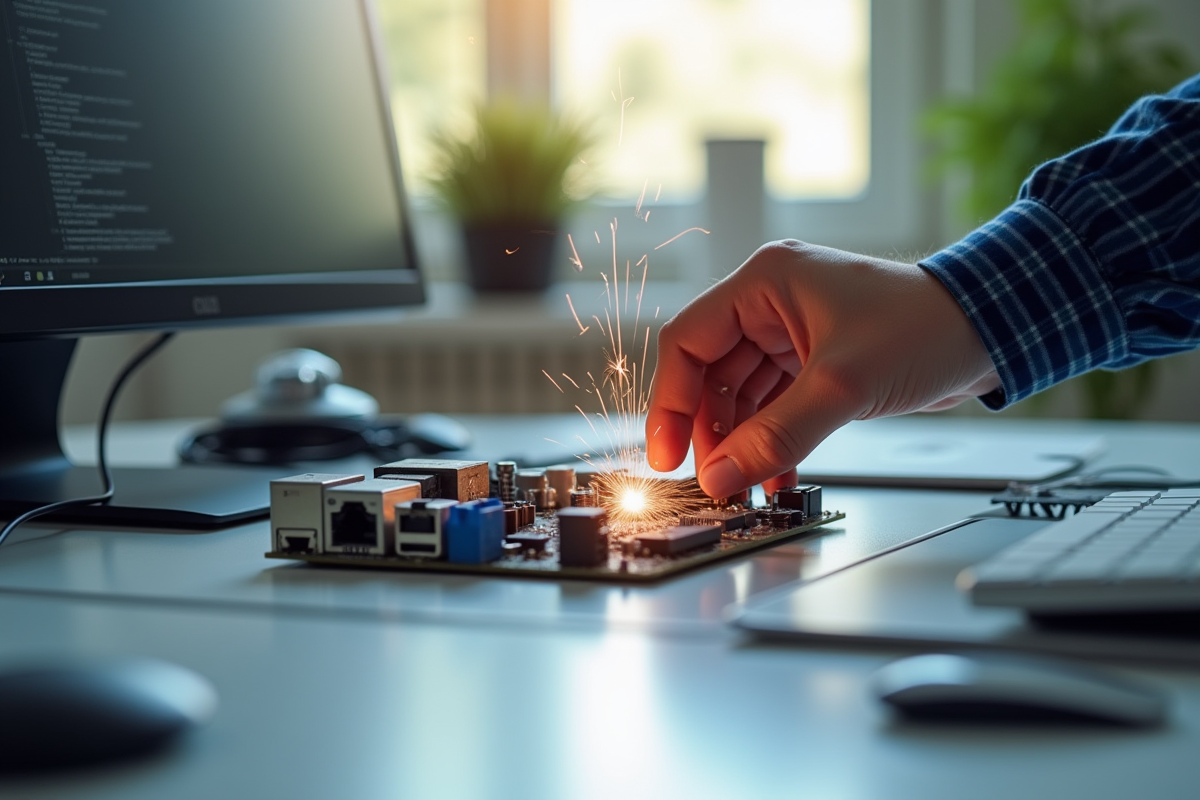

Une puce électronique peut rendre l’âme pour un simple geste de trop. Un effleurement, à peine perceptible, et voilà qu’une chaîne de production entière vacille. L’électricité statique, cette complice silencieuse de nos maladresses, frappe sans prévenir, le temps d’un frisson à peine ressenti. Elle n’a besoin que d’un instant pour transformer des heures de travail en casse-tête industriel.

Loin d’un simple caprice de laboratoire, la décharge électrostatique s’invite tous les jours dans les ateliers, les bureaux et les dépôts. Les dégâts restent souvent cachés, mais la facture, elle, ne se fait pas oublier : appareils qui flanchent, données qui disparaissent, clients qui s’impatientent. Face à l’ESD, la vigilance n’est pas optionnelle. Elle conditionne la survie de l’entreprise.

Pourquoi l’ESD représente-t-elle un risque sous-estimé en entreprise ?

La décharge électrostatique (ESD) fait partie de ces dangers insidieux qui échappent aux radars lors des bilans de risques professionnels. Parce qu’elle n’offre ni éclat ni fracas, elle reste hors du champ de la gestion des risques et de la santé et sécurité au travail. Pourtant, il suffit d’un écart de tension ridicule, quelques centaines de volts, pour anéantir des composants ultrasensibles.

La protection contre les risques de décharges électrostatiques pâtit d’un manque d’informations. L’ESD n’affiche aucun symptôme immédiat, ne laisse pas de trace, ne déclenche ni alarme ni douleur franche. Résultat ? On la classe bien trop souvent parmi les menaces secondaires lors de l’évaluation des risques professionnels. Grave erreur, car elle peut ruiner la fiabilité d’une chaîne complète de production, sans prévenir.

Autre raison de la sous-estimation : la méconnaissance des secteurs exposés. L’électronique, les laboratoires, les ateliers de montage sont évidemment concernés. Mais la menace s’étend :

- La logistique, où la friction entre emballages et convoyeurs multiplie les charges électrostatiques.

- Le secteur médical, où l’ESD peut biaiser un diagnostic ou compromettre un dispositif implanté.

- L’industrie automobile, où chaque capteur intégré devient une cible potentielle.

Prévenir les risques liés à l’ESD impose d’élever le niveau d’exigence, de revoir sans cesse ses procédures. Ignorer ce danger, c’est prendre le risque de dysfonctionnements coûteux et perdre du terrain face à la concurrence.

Comprendre les mécanismes : comment naissent les décharges électrostatiques au travail

L’électricité statique naît d’un simple frottement, d’un contact anodin ou d’une séparation entre deux matériaux. Rien de spectaculaire, mais le phénomène est partout : sur les chaînes de montage comme au bureau, là où moquettes synthétiques et ordinateurs cohabitent sans méfiance.

La décharge électrostatique (ESD) surgit dès que la différence de potentiel s’accumule et se libère d’un coup, dans une étincelle invisible. Cette impulsion, dérisoire pour l’humain, peut pourtant suffire à déclencher un accident d’origine électrique ou à détraquer des composants vulnérables.

- Le port de vêtements synthétiques amplifie la charge accumulée sur le corps.

- Marcher sur un sol isolant augmente le risque d’accumulation.

- Toucher un appareil mal relié à la terre, et le danger devient immédiat.

La sécurité au poste de travail impose donc de surveiller de près matériaux, gestes et habitudes. Les équipements de protection contre les risques électriques – bracelets antistatiques, revêtements conducteurs – servent de boucliers, drainant les charges avant qu’elles ne fassent des ravages. Cette rigueur protège aussi bien les machines que les opérateurs.

L’ESD n’a rien d’aléatoire : elle s’invite dès que l’on banalise la physique du quotidien. Maîtriser ces enchaînements, c’est assurer la fiabilité industrielle et la sécurité des équipes.

Les conséquences concrètes de l’ESD sur la sécurité, les équipements et la productivité

La décharge électrostatique ne se limite pas à un picotement désagréable. Elle agit en coulisses, impactant la santé des salariés, la sécurité des infrastructures, la stabilité économique. Chaque année, des incidents liés à l’ESD provoquent des accidents d’origine électrique : brûlures superficielles, sursauts incontrôlés, voire chutes – surtout dans les secteurs où l’on manipule de l’électronique ou des liquides inflammables. La sécurité au travail exige une traque sans relâche de ces menaces cachées.

Les équipements électroniques subissent aussi les conséquences. Une décharge peut griller une carte mère ou un capteur, générant des pannes intermittentes impossibles à diagnostiquer et sapant la fiabilité des usines. Entre arrêts imprévus, remplacements de pièces, pertes de données, la note grimpe vite.

- Explosion des dommages matériels : composants détruits, machines à l’arrêt.

- Survenue d’accidents du travail avec blessures ou chocs.

- Baisse marquée de la productivité : temps d’arrêt, maintenance, lots à reconfigurer.

Autre effet souvent négligé : les troubles musculo-squelettiques. Une décharge, même minime, peut entraîner un geste de défense inadapté, déclenchant des microtraumatismes au poste.

Maîtriser les risques ESD s’inscrit dans une démarche globale de santé et sécurité au travail, indispensable pour préserver performance et sérénité sur la durée.

Des solutions éprouvées pour limiter efficacement les dangers liés à l’ESD

Agir à la source : équipements et environnement adaptés

La protection ESD commence par un choix rigoureux d’équipements de protection individuelle conçus pour ce risque : chaussures de sécurité ESD, gants conducteurs, bottes spécifiques. Ces accessoires réduisent la résistance entre le corps et la terre, évacuant les charges sans heurts. Ajoutez à cela des revêtements de sol antistatiques et des tapis de travail dédiés : vous tissez une première barrière contre les décharges imprévisibles.

Mettre en place des barrières organisationnelles

La lutte contre l’ESD ne s’improvise pas. Il s’agit d’organiser l’espace : créer des zones protégées, clairement signalées, dotées des bons outils. Les objets sensibles y sont manipulés uniquement avec des équipements de protection adaptés. Intégrez à votre politique un plan de prévention des risques précis, fondé sur des contrôles réguliers.

- Usage systématique des EPI (chaussures, gants, vêtements conducteurs)

- Vérification périodique des sols, meubles, et outils

- Entretien soigné des dispositifs de mise à la terre

Former et sensibiliser les équipes

Une formation ESD bien menée transforme les comportements. Les salariés apprennent à repérer les situations à risque et à réagir avec les bons réflexes. Désigner des sauveteurs secouristes du travail permet également d’assurer une réaction rapide en cas d’incident. La prévention prend racine dans l’automatisme, ce qui fait toute la différence pour la sécurité collective.

Face à l’ESD, la vigilance ne relève ni du hasard ni du gadget. C’est une habitude à cultiver, un réflexe à entretenir, sous peine de voir, un jour, le simple contact d’un doigt transformer la technologie la plus sophistiquée en simple pièce détachée.